A crescente necessidade de evoluir e melhorar os processos das organizações trouxe para o mercado uma série de ferramentas e técnicas de gestão. Nesse meio, a expressão “melhoria contínua” tornou-se habitual, fazendo parte do cotidiano empresarial e se tornando o objetivo principal da gestão de qualquer companhia.

Uma das formas de analisar o desempenho e o nível da gestão de uma empresa é tentar enxergar todos os processos em um nível macro. E o mapeamento do fluxo de valor, ou VSM (Value Stream Mapping)) é uma das ferramentas que auxiliam na maneira como essa visão é alcançada. Quer saber mais sobre ela? Então confira o nosso artigo de hoje!

O que é e para que serve o mapeamento do fluxo de valor

O mapeamento do fluxo de valor (VSM) é uma ferramenta de gestão, que tem como objetivo identificar, demonstrar e quantificar, nos processos de uma empresa, quais atividades são responsáveis pela maior agregação de valor, bem como quais não fazem o mesmo. Com isso é possível identificar os desperdícios e focar esforços de melhoria.

Basicamente, o mapeamento é capaz de categorizar atividades que agregam e não agregam valor, fazendo com que sejam mais fáceis a organização e a identificação dos processos que geram desperdício para a empresa. Nesse sentido, ao identificar o que agrega ou não valor a um produto ou serviço, é importante levar em consideração o ponto de vista do cliente final.

É essencial entender que o mapeamento do fluxo de valor (VSM) é diferente dos mapas de processos tradicionais. Esses mapas mais comuns sempre priorizam a separação e a identificação de processos de maneira individual, sem considerar o fluxo de informações e materiais envolvidos.

Os mapeamentos de processos possuem uma visão mais óbvia das melhorias, muitas vezes sem levar em consideração os princípios da cultura lean.

Nesse sentido, o mapeamento do fluxo de valor é capaz de identificar quais atividades são responsáveis por agregar valor de maneira mais significativa ao produto final, permitindo que as melhorias sejam realizadas em cima das atividades que produzem maior desperdício. E, para a cultura lean, a redução de desperdícios é o principal objetivo.

Como funciona o mapeamento do fluxo de valor

Tendo como principal objetivo a identificação de oportunidades de melhoria de processos, o mapeamento do fluxo de valor pode ser realizado em diferentes momentos.

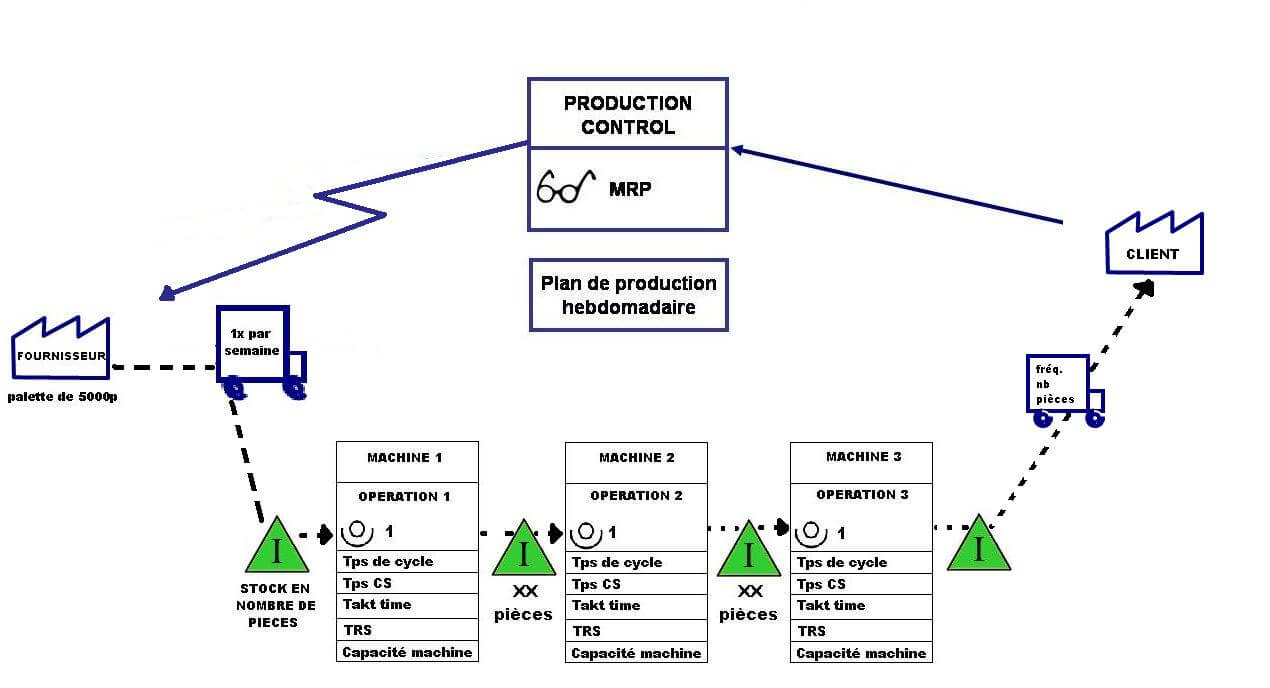

Nesse sentido, é possível ter um mapeamento atual, um mapeamento de projeção futura e um mapeamento considerado ideal. Qualquer um deles precisa levar em consideração tanto o fluxo de materiais quanto o fluxo de informação.

1. Seleção das famílias de produtos

Para que o mapeamento seja feito com o melhor aproveitamento possível, é essencial que seja feito para cada família de produtos, levando em consideração o ponto de vista do consumidor.

Uma família de produtos é identificada como um grupo de produtos finais que, em seu processo de produção, passa por etapas semelhantes de processamento, utilizando equipamentos e equipes em comum.

2. Desenho do mapa

Tendo em vista a projeção de um mapeamento futuro, é necessário sempre começar pela análise da situação atual. Realizando um acompanhamento próximo das etapas de produção, deve-se colher os dados para análise, sempre observando os fluxos de material e informação.

Por isso, é essencial que esses dados sejam colhidos junto ao chão de fábrica, ou seja, com acompanhamento real da situação em todas as suas etapas. Essa é, inclusive, uma das principais habilidades de um verdadeiro líder Black Belt: a capacidade de análise em níveis macro e micro.

Primeiramente, identificam-se os processos envolvidos na produção. Nessa identificação, é possível colher alguns dados, como:

- tempo do ciclo: tempo necessário entre a finalização de dois componentes no mesmo processo, calculado em segundos;

- tempo de trocas: tempo necessário para a mudança de produção de um tipo de produto ao outro. Pode-se considerar, por exemplo, o tempo utilizado para a troca de ferramentas;

- disponibilidade: tempo disponível nos turnos de cada processo, desconsiderando-se pausas e manutenção;

- índice de rejeição: determina, em um índice percentual, quantos são os produtos defeituosos que finalizaram o ciclo;

- número de funcionários necessários para a operação de cada processo;

- WIP: estoque em processos (Work In Process)

Com esses dados, monta-se o mapa considerando todos os processos percorridos pela família de produtos, as caixas com os dados relativos a cada processo e os triângulos de estoque.

À esquerda do mapa, inclui-se o fluxo de material, seguindo o seu caminho da esquerda para a direita. Assim, é possível identificar onde estão localizadas as etapas de estoque, a quantidade média de peças utilizadas em determinado período de tempo (em dias), tendo como base uma média de consumo para cada material.

Com essa organização, identificam-se os gargalos e pontos onde o fluxo de material se encontra parado.

Já o fluxo de informação, proveniente dos clientes, é desenhado da direita para a esquerda. Ele contém dados importantes para o desencadeamento de cada operação, como pedidos, entregas e outros tipos de demanda.

Você pode encontrar um interessante estudo de caso em no texto da EXO: Definindo uma Célula de Manufatura.

Qual a importância do mapeamento e das projeções

A visualização dos processos no mapeamento do fluxo de valor é uma ação facilitadora para a identificação das possíveis melhorias a serem implementadas. A partir dele, é possível reconhecer as atividades que não agregam valor e são desnecessárias para a produção, eliminando-as.

A partir do mapa, identificam-se também aquelas etapas que agregam (ou não) valor, mas são necessárias para a produção e precisam ser melhoradas.

Com essas informações em mãos, é possível criar o mapeamento do estado futuro e do estado ideal. Assim, levam-se em consideração projeções reais de aumento ou diminuição de produção para um futuro próximo, bem como o cenário ideal para a maximização dos lucros e a diminuição dos desperdícios.

Em mapeamentos de estado futuro e ideal, é importante realizar uma comparação com o mapeamento realizado para a situação atual, de modo que se identifiquem as melhorias necessárias para atender as demandas futuras ou chegar à organização ideal dos processos.

Basicamente, o que mudará é o input de materiais e informações (demandas), o que permite reconhecer de maneira ainda mais clara os processos nos quais são necessárias melhorias.

O mapeamento do fluxo de valor é uma ferramenta importante na implementação da cultura lean de eliminação de desperdícios e maximização de lucros. Com ela, visualiza-se de maneira muito clara onde estão os gargalos e as limitações do fluxo, as atividades que só produzem gastos e aquelas que realmente agregam valor ao produto final.

Você já realizou o mapeamento de fluxo de valor para os processos da sua organização? Tem alguma dúvida sobre ele ou quer compartilhar alguma experiência? Deixe o seu comentário abaixo!

Pingback: Gestão Lean: benefícios, ferramentas e como aplicar

Pingback: VSM no Lean: entenda o mapeamento do fluxo de valor