O diagrama de causa e efeito, bastante conhecido também como Diagrama de Ishikawa, é uma ferramenta de qualidade utilizada na metodologia Lean Six-Sigma para a análise de dispersão no processo.

Ele foi desenvolvido pelo engenheiro japonês Kaoru Ishikawa, que viria a se tornar um mestre do controle de qualidade a partir da década de 1940.

De lá para cá, a ferramenta passou a ser utilizada com outras soluções de melhoria, embora em essência ela seja a mesma.

Conheça neste texto tudo sobre esse diagrama, sua importância, como fazê-lo e suas vantagens para as empresas.

O que é diagrama de causa e efeito?

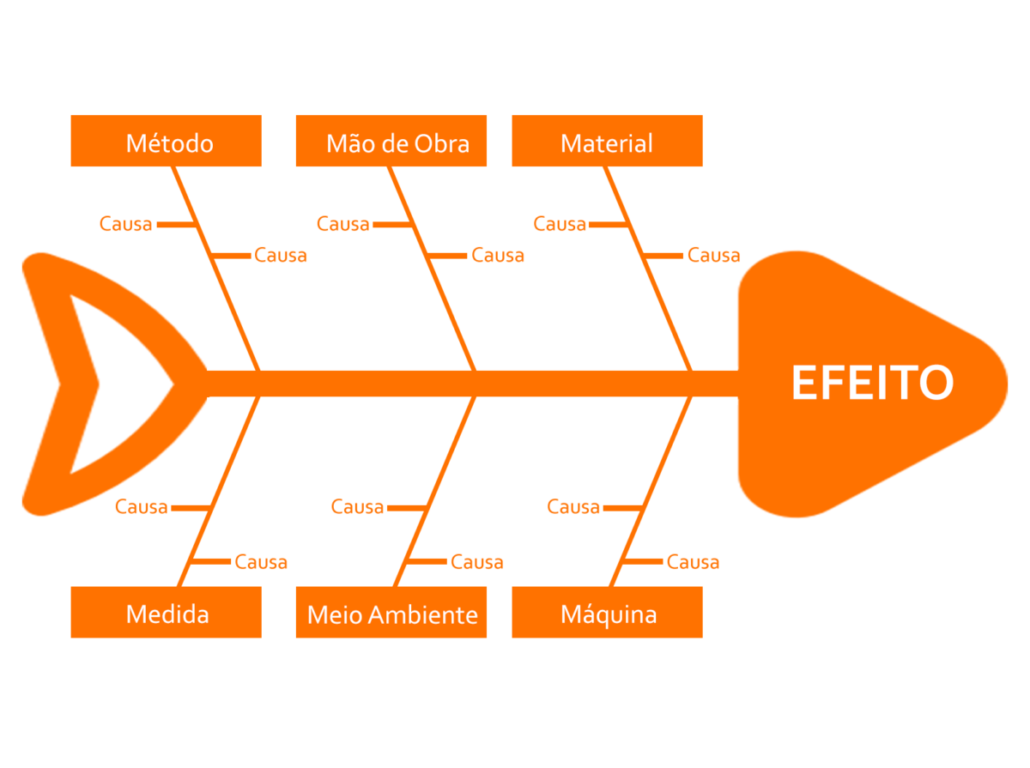

O diagrama de causa e efeito, também chamado de Diagrama de Ishikawa ou espinha de peixe, é uma ferramenta visual usada para identificar e organizar as possíveis causas de um problema ou efeito específico.

É, por isso, uma das principais ferramentas que fazem parte da gestão da qualidade.

Ele ajuda a estruturar discussões, promovendo uma análise sistemática das causas principais e secundárias.

Basicamente, é um método que busca organizar o raciocínio na localização de causas raiz de diversos problemas que prejudicam processos organizacionais, associando o efeito a ser estudado com as causas mais problemáticas, sendo muito utilizado no Seis Sigma.

Quem criou o diagrama de causa e efeito?

O “pai” do diagrama de causa e efeito é ninguém menos que Kaoru Ishikawa, que, como vimos, emprestou o seu nome à ferramenta.

Ele formou-se em engenharia química em 1939 na universidade de Tóquio, cidade onde nasceu e cresceu.

Depois de servir ao exército nipônico entre 1939 e 1941, ele viria a trabalhar na em 1943 na Kawasaki Steel Works, onde desenvolveu o diagrama com o objetivo de facilitar a análise e a solução de problemas relacionados à qualidade.

Ishikawa é e sempre será um dos maiores expoentes do controle de qualidade na indústria, tendo sistematizado um método baseado em 7 ferramentas.

- Cartas de Controle

- Diagrama de Causa e Efeito

- Diagrama de Pareto

- Fluxograma

- Folhas de Verificação

- Gráficos de Dispersão

- Histograma.

👉 Saiba ainda mais sobre o tema, baixando grátis o ebook sobre as sete ferramentas da qualidade!

Para que serve o diagrama de causa e efeito?

A genialidade de Kaoru Ishikawa foi ter percebido antes de todos os outros que os problemas na indústria em 99,99% dos casos estão relacionados a somente 6 fatores.

Esses são os “6M” que formam a espinha de peixe: máquinas, método, material, mão de obra, medida e meio ambiente.

O diagrama de causa efeito busca, então, encontrar a causa de um problema qualquer, por meio de listas exaustivas de possíveis causas ligadas a esses elementos.

Quanto mais possibilidades, maiores as chances de encontrar a verdadeira causa raiz e de ter respostas definitivas para uma questão, por mais complexa que seja.

Como funciona o diagrama de causa e efeito?

Sendo uma ferramenta de qualidade, o diagrama espinha de peixe faz parte da metodologia Lean Six Sigma, na qual as equipes são geridas por líderes Green Belt e Black Belt.

Sendo assim, os Green Belts (líderes de projetos de melhoria) utilizam essa ferramenta no momento de identificar a causa raiz do problema.

Os problemas podem ser classificados de acordo com 6 tipos diferentes de causas principais que comprometem toda uma operação.

Como vimos, são as máquinas, materiais, mão de obra, medida, método e meio ambiente.

Vale lembrar que nem todos os processos usam todos esses “Ms” para fazer a análise das causas, pois são avaliados quais são mais relevantes para o problema em questão.

Falaremos sobre cada um deles a seguir.

Máquina

Equipamentos e máquinas podem falhar por causa da falta de manutenção incompleta ou de procedimentos preventivos de controle.

Dessa maneira, é fundamental supervisionar periodicamente todos os maquinários para que sempre tenham um bom desempenho.

Materiais

Esta causa refere-se ao uso de materiais/insumos no processo.

Pode ser relacionada com itens com volume incorreto ou fora das especificações, por exemplo.

Em razão disso, é imprescindível ter um bom relacionamento com fornecedores e parceiros, para que eles possam oferecer produtos conforme a demanda e com a qualidade esperada.

Mão de obra

Na indústria, boa parte dos problemas podem ser causados por imprudência, pressa, ausência de qualificação ou falta de comprometimento.

A realidade é que todos os humanos são suscetíveis a erros.

Por isso, as empresas devem utilizar também o Poka Yoke, um princípio de prevenção de falhas, cujo objetivo é evitar a ocorrência de acidentes e interrupções nos processos de produção.

Medida

Esta classificação está relacionada com as causas que envolvem os equipamentos de medida, sua calibração e a efetividade de métricas e indicadores em apresentar as variações de resultado.

Também tem a ver com os sistemas de avaliação adotados, garantindo se o controle está sendo feito e se ocorre no período necessário.

Método

Este “M” remete aos procedimentos e técnicas adotadas pela empresa durante as atividades.

Eles podem ser através de ferramentas de planejamento e softwares específicos.

Ou seja, é a maneira com que você planeja o desenvolvimento de suas ações, controlando de perto o que está acontecendo.

Meio ambiente

Estas são as causas referentes aos ambientes interno e externo das empresas.

- Problemas internos: falta de espaço, ruído, layout inadequado, entre outros;

- Problemas externos: instabilidade do clima e poluição.

É essencial ter um local de trabalho que seja funcional e habitável para os colaboradores, pois assim eles terão um estímulo maior para realizar suas funções.

Esse é também um meio de reduzir a rotatividade, diminuindo custos trabalhistas e operacionais como um todo.

Como fazer um diagrama de causa e efeito?

Um dos pontos fortes do diagrama de causa e efeito é ser extremamente simples de se fazer.

Com poucos recursos, você consegue montar um em poucos minutos, podendo assim já começar a encontrar as causas para um problema.

Veja na sequência como fazer.

1. Definir o problema

O primeiro passo é definir um problema.

Para tanto, evite ser genérico, definindo o problema de forma objetiva e o mais especificamente quanto possível.

2. Criar a espinha de peixe e marcar o problema que será analisado

Faça um traço na horizontal e marque a direita dele o problema que foi definido.

Depois, de forma perpendicular a esse traço, aplique os 6Ms.

3. Reunir a equipe

Este é o momento de gerar um brainstorm sobre o problema, levando em consideração a estrutura dos 6Ms.

É interessante ter pessoas que estão relacionadas com o problema e de outras áreas, com diferentes perspectivas que agregam valor neste momento.

4. Analisar as causas e fatores atrelados a estas e planeje ações

Faça uma análise das causas de forma a detectar aquelas que impactam mais no problema e quais seriam as soluções propostas.

Após isso, faça um plano de ações, definindo os responsáveis e o prazo para cada ação.

Exemplo diagrama de causa e efeito

Outra vantagem do diagrama de causa e efeito é ser muito simples de ler e de compreender.

Para que fique ainda mais claro, vamos aplicá-lo à análise de um problema que pode acometer qualquer empresa: a queda nos índice de satisfação do cliente.

Vamos à possíveis causas::

Método:

- Processos de atendimento mal definidos

- Falta de treinamento em protocolos de atendimento.

Mão de obra:

- Falta de motivação da equipe

- Alta rotatividade de funcionários.

Máquina:

- Sistema de pedidos fora do ar

- Ferramentas de comunicação desatualizadas.

Material:

- Produtos de baixa qualidade

- Falta de estoque de itens populares.

Meio ambiente:

- Ambiente físico desconfortável para os clientes

- Horário de funcionamento inadequado.

Medição:

- Feedback de clientes não monitorado

- Falta de análise de índices de satisfação.

Listadas as possíveis causas, é só inseri-las nas “espinhas” correspondentes, conforme o esquema abaixo (imagem do site Na Prática):

Quais são as vantagens do diagrama de causa e efeito?

Em meio às pressões naturais do ambiente empresarial, quando os profissionais estão de frente a problemas cujas origens são desconhecidas, o estresse e a necessidade de dar respostas rápidas podem atrapalhar a tomada de decisões.

Boa parte dos erros cometidos nas empresas vem da falta de clareza sobre as reais causas dos problemas e falhas.

Mas como ser um líder eficiente nesse contexto?

No diagrama de causa e efeito, você encontra parte da resposta, uma vez que ele objetiva trazer o profissional à realidade, facilitando diagnósticos.

Conheça outras de suas vantagens:

- Visualização clara: facilita a identificação e organização de causas principais e secundárias de um problema

- Análise sistemática: estrutura as discussões, promovendo uma abordagem lógica e detalhada

- Identificação de causas ocultas: ajuda a revelar fatores menos evidentes que contribuem para o problema

- Simplicidade: é fácil de usar e interpretar, mesmo por equipes sem experiência técnica

- Colaboração: incentiva o trabalho em equipe e o brainstorming para coletar diferentes perspectivas

- Foco na solução: ajuda a priorizar causas reais em vez de sintomas, direcionando esforços para soluções efetivas

- Documentação: serve como registro visual do processo de análise, útil para treinamentos e auditorias futuras

- Aplicabilidade: pode ser usado em diversas áreas, como gestão de qualidade, saúde e educação.

5 motivos para utilizar o diagrama de causa e efeito

Motivos não faltam para usar essa ferramenta de qualidade no âmbito organizacional.

O diagrama de causa e efeito dispensa o uso de softwares sofisticados ou equipamentos caros, ainda que possa ser utilizado em complemento a essas soluções.

Confira então 5 boas razões para não deixar de utilizá-lo sempre que ocorrer alguma falha em suas rotinas produtivas.

1. Facilita a identificação das variáveis

A partir do que vimos, um dos principais desafios na hora de solucionar problemas na indústria e em outros segmentos é encontrar suas causas subjacentes.

O diagrama de causa efeito encurta o caminho para isso, concentrando o processo investigativo em apenas 6 possibilidades.

Ele estabelece um critério sólido, de modo que se saiba por onde começar a encontrar as respostas.

Dependendo do caso, pode até ser que uma ou mais “espinhas” possam ser retiradas, facilitando ainda mais a identificação das variáveis.

Ele serve ainda como um quadro de referência, de modo que a gestão não fique “batendo cabeça”, insistindo em procurar respostas onde elas não estão.

2. Aumenta o engajamento

Uma das variáveis previstas no diagrama, como vimos, é a mão de obra.

Imagine, por exemplo, que em uma linha de montagem temos 500 trabalhadores operando em turnos.

Ao investigar a causa para uma falha nessa linha, é inevitável que todos eles se envolvam no processo, até para que a busca não se estenda por tempo demais.

De qualquer forma, o diagrama espinha de peixe não é apenas para os operários ou colaboradores da parte operacional.

Ele pode e deve ser utilizado para escrutinar também os supervisores, líderes e até os diretores do alto escalão, a fim de encontrar eventuais falhas no exercício da liderança.

3. Serve como fonte de dados

A exemplo de outras ferramentas de qualidade, uma vez aplicado, o diagrama de causa e efeito gera dados.

Com o tempo e o subsequente acúmulo de análises, forma-se um repositório de informação que conta a história de uma indústria.

Esses dados podem ser utilizados como subsídio para a tomada de decisão e até para que a gestão possa se antecipar aos problemas.

Digamos, por exemplo, que os dados gerados pelos diagramas aplicados mostram que no mês de março costuma ocorrer um certo tipo de problema operacional.

Como esse, o diagrama pode gerar outros insights, contribuindo assim para que a gestão aja de forma mais proativa e menos reativa.

4. Ajuda a obter certificações ISO

Empresas do ramo industrial podem, eventualmente, precisar obter um selo de qualidade, seja para se posicionar no mercado ou para cumprir certas exigências.

Nesses casos, o diagrama de Ishikawa é perfeito para quem está fazendo ou já fez um sistema de gestão da qualidade como os SGQ ISO 9000 e SGQ ISO 14000.

Trata-se inclusive de uma ferramenta que pode ser usada na realização de auditorias, contribuindo assim para dar mais transparência aos processos de análise.

5. Organiza as ideias

Quando um problema acontece, é preciso ser pragmático para que a solução seja rapidamente encontrada.

Em alguns cenários, podem se criar tensões que impedem as pessoas envolvidas de pensar logicamente.

O diagrama de causa e efeito pode ajudar a acalmar os ânimos, servindo para gerenciar as ideias levantadas e discutidas num brainstorming, direcionando o esforço em busca de respostas.

Conclusão

O diagrama de causa e efeito é uma ferramenta surpreendentemente simples, se pensarmos nos problemas complexos que ela pode ajudar a sanar.

Ela vem sendo empregada há décadas por industriais de diversos ramos, com resultados para lá de positivos.

Ainda assim, ela não deve ser a única ferramenta a ser utilizada quando se busca melhorar a qualidade.

Para isso, é necessário contar com outras soluções que, como tais, exigem qualificação para serem corretamente empregadas.

Já pensou em ser o profissional que as empresas procuram para resolver seus problemas?

Na Escola EDTI, você conquista a capacitação Green Belt e Black Belt que vão impulsionar sua carreira.

Pingback: Gráficos de controle: o que são e para que servem?

Pingback: Causa e efeito na gestão da qualidade: como analisar