Adotar o Controle Estatístico de Processos (CEP) é fundamental para empresas que desejam manter altos padrões nos produtos ou serviços ofertados ao consumidor.

Com essa ferramenta, a organização se preocupa menos com defeitos, agindo na prevenção.

O CEP é também um dos principais métodos utilizados na metodologia Six Sigma, um conjunto de práticas que visa reduzir a variação nos processos de uma empresa como modo de aumentar a qualidade e diminuir o número de defeitos.

Convenhamos: seja qual for a área de atuação da empresa que você administra ou na qual trabalha, melhorias nesses quesitos são sempre bem-vindas.

É por isso que deixamos a sugestão para ler este guia sobre o Controle Estatístico de Processos até o final. Boa leitura!

O que é Controle Estatístico de Processos (CEP)?

Controle Estatístico de Processos é uma ferramenta usada nas empresas para monitorar o processo de produção de um produto ou serviço, tendo por objetivo detectar e prevenir possíveis defeitos.

Analisando o conceito em partes, “controle” é uma série de rotinas e decisões que servem para garantir a manutenção em padrões e especificações predeterminados.

Enquanto “processos” são etapas da produção de um produto ou serviço que têm passos predeterminados a serem seguidos.

O controle de processos, portanto, monitora a performance desses processos, para garantir que as saídas estejam dentro do que se espera.

Por fim, temos ainda a palavra “estatístico”, em referência aos métodos estatísticos empregados.

Apesar da aparente complexidade, o Controle Estatístico de Processos é mais simples do que parece.

Ainda assim, para a sua implementação, o ideal é contar com colaboradores capacitados para analisar suas ferramentas gráficas e sugerir ações de melhoria.

Dessa forma, o Controle Estatístico de Processos ajuda a empresa a ter maior estabilidade nos processos e implementar uma cultura de melhoria contínua.

Qual a origem do CEP?

O método CEP foi criado pelo engenheiro e estatístico americano Walter A. Shewhart, nos anos 1920, no Bell Laboratories, laboratório fundado por Alexander Graham Bell, criador do telefone.

Shewhart, que é um dos gurus da qualidade, desenvolveu o gráfico de controle e o conceito de estado de controle estatístico.

Em 1931, o engenheiro publicou um livro chamado Economic Control of Quality of Manufactured Product (Controle Econômico de Qualidade de Produtos Manufaturados), uma referência no uso da disciplina estatística no controle de produtos através de processos.

O marco na oficialização do CEP como uma ferramenta de controle consolidada na indústria americana ocorreu em 1945, quando foi formada a American Society for Quality Control (Sociedade Americana para Controle de Qualidade).

Desde então, o método é vinculado à metodologia Lean Manufacturing, difundido no meio industrial e daí para o mundo pela fabricante japonesa de automóveis Toyota.

Para que serve o Controle Estatístico de Processos (CEP)?

O Controle Estatístico de Processos tem, basicamente, três grandes objetivos:

- Prevenir falhas e defeitos

- Melhorar a qualidade do produto ou serviço

- Reduzir os custos de produção.

Na realidade, podemos dizer que o terceiro objetivo é consequência dos demais.

Essas três funções principais, contudo, podem ser desmembradas, considerando a abordagem estatística.

Nesse caso, outra função esperada do CEP é o controle e modelagem dos processos, por meio da identificação de eventuais problemas e falhas na hora em que venham a ocorrer.

Outra utilidade é prever um determinado intervalo para as saídas dos processos analisados, sendo essa outra forma de identificar possíveis discrepâncias.

Com isso, o CEP também serve para aferir a estabilidade de um processo, por meio da redução da variação conforme parâmetros estatísticos.

Como funciona o Controle Estatístico de Processos?

Todo e qualquer processo varia. Por mais recursos e tecnologia que você invista, sempre haverá variações.

Isso não significa que o administrador deva aceitar essas variações e deixar a produção entregue ao acaso.

O que precisa ser feito é o controle delas, que ocorre a partir do conhecimento da variação que é inerente ao processo e a partir da aplicação de métodos estatísticos.

O método de controle de variações começa, portanto, com a identificação dos motivos que estão levando um processo a variar.

No caso do Controle Estatístico de Processos, as causas das variações são classificadas em dois grupos, sobre os quais falaremos a seguir.

Causas comuns de variação

Na maioria das vezes, a variação analisada ocorre por uma das chamadas causas comuns.

Elas estão dentro da normalidade e fazem parte da variação natural do processo, sendo inerentes a ele.

A variação ocorrida por causas comuns mantém o processo dentro dos limites dos controles estatísticos já previstos, de modo que não resultam em grandes problemas na produção.

Pode haver ajustes de melhoria que reduzam a variação comum, mas essas, geralmente, são ações que ocorrem sobre o sistema como um todo, e não pontualmente.

Normalmente, a variação por causas comuns geralmente ocorre em razão de um somatório de pequenas variações em cada um dos 6M, conceito que aparece no famoso Diagrama de Ishikawa:

- Método

- Matéria-prima

- Mão de obra

- Máquinas

- Medição

- Meio ambiente.

Resumindo: a variação por causas comuns não precisa causar grande preocupação – embora seja bom reduzi-la o máximo possível.

Causas especiais de variação

As causas especiais são aquelas que resultam em variações que modificam de forma significativa os padrões observados nos números de controle estatístico do processo.

Ao contrário da situação que ocorre com uma causa comum, nesse cenário, o processo deve ser imediatamente parado, para que o motivo da variação seja identificado e eliminado.

Só então o processo é retomado, pois seguir com ele após a identificação da variação fora dos limites poderia aumentar o risco de defeitos nos produtos.

As origens de uma causa especial são diversas: falha operacional de um funcionário, matéria-prima fora das especificações ou uma máquina defeituosa.

Quando há um bom controle de KPIs (falaremos mais sobre isso nos tópicos seguintes), a identificação dessas causas é facilitada.

Lembre-se: enquanto a redução de causas comuns exige ações no sistema, o combate às causas especiais demanda ações locais, pontuais.

Qual a importância do Controle Estatístico de Processos?

Está entre os objetivos de todas as empresas reduzir custos, o que implica menos riscos, maior margem de lucro e maior competitividade.

Para chegar nesse cenário ideal, porém, existem diferentes estratégias, o que significa que o objetivo maior deve ser transformado em objetivos mais específicos e, então, em metas, sendo elas monitoradas nos indicadores-chave de desempenho (KPIs).

No caso do CEP – e da metodologia Lean Six Sigma como um todo –, o objetivo específico é a estabilização e melhoria contínua nos indicadores-chave, reduzindo a variação nos processos.

Isso resulta em menos defeitos e maior qualidade no produto final, o que contribui para alcançar o objetivo da redução de custos.

Com custos de produção menores, é possível chegar a um preço de venda mais baixo, o que é de grande importância para que a empresa se mantenha competitiva no mercado.

Sem contar que a redução nos defeitos eleva a satisfação do cliente, mais um fator primordial para se destacar diante da concorrência.

O CEP torna a empresa mais eficiente em seus processos, melhorando sua reputação entre o público consumidor, o que por si só já atesta sua importância e relevância.

Como fazer o Controle Estatístico de Processos

Quer implementar o CEP na sua empresa, mas não sabe por onde começar?

A seguir, apresentamos um roteiro com os passos básicos para aplicar a ferramenta.

1. Alinhamento estratégico

O ideal é que a implementação do Controle Estatístico de Processos não seja iniciativa pessoal de um colaborador, e sim uma política da empresa.

Para que as ações surtam os efeitos esperados, é preciso contar com o compromisso da alta administração, mobilizando por extensão supervisores e colaboradores de linha de frente.

2. Definição de diretrizes

A segunda etapa é organizar os recursos humanos da empresa para planejar e executar os detalhes de implementação do CEP.

Quem serão os responsáveis, os facilitadores e as equipes de melhoria? Quais as atribuições de cada um dentro do projeto?

3. Treinamento

Deve haver uma estratégia de treinamento robusta, para capacitar o número de funcionários que for conveniente para atuar nos processos de controle estatístico.

Para as empresas que não dispõem de tantos recursos ou que não tenham uma cultura de formação, vale recorrer aos treinamentos in company, em que uma escola parceira assume a tarefa de realizar os treinamentos.

4. Definição de KPIs

A partir das particularidades e necessidades atuais da empresa e do cliente, devem ser definidos os principais indicadores a serem monitorados.

A análise desses números vai determinar se os processos são estáveis ou não, definindo assim que tipo de resultados serão esperados.

5. Coletar dados

O passo seguinte é garantir a infraestrutura necessária para que o monitoramento dos indicadores seja feito de forma ágil e precisa.

Esse monitoramento, por sua vez, depende de dados, os quais devem ter processos de coleta, armazenamento e tratamento bem definidos, de preferência por especialistas.

6. Estabelecer processos de melhoria

As medidas tomadas para reduzir as variações, sejam elas por causas comuns ou especiais, não devem ser extraordinárias, mas sim previstas.

Elas fazem parte de um processo de melhoria contínua, cujo foco é atacar um problema, realizando ajustes visando a perfeição.

Exemplo de Controle Estatístico de Processos

Como vimos, um dos objetivos do CEP é colocar um processo de produção sob controle.

Para isso, são utilizadas ferramentas de análise estatística multivariada, com uso intensivo de gráficos de controle.

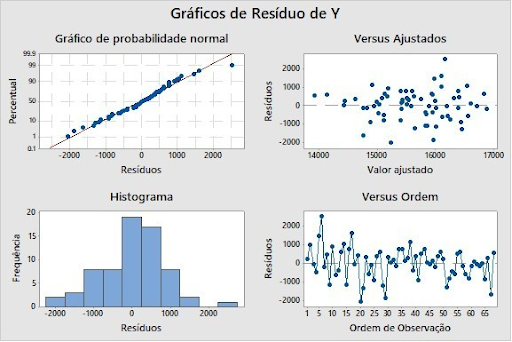

Um dos cálculos mais comuns em análises desse tipo é a Regressão Linear Múltipla, a fim de gerar os gráficos a serem utilizados para analisar os processos, como exemplificado abaixo:

Fonte: Linkedin Luiz Gustavo Souza

No caso, esse é um CEP realizado para analisar os padrões de gastos energéticos de uma indústria no ramo da siderurgia.

Ferramentas gráficas do CEP

Para executar o Controle Estatístico de Processos, há uma série de gráficos de controle para a visualização dos dados e tomada de decisões. Conheça os mais utilizados deles a seguir.

Gráfico de linhas

No gráfico de linhas, há quatro ou cinco linhas independentes, de cores diferentes.

Uma representa o limite superior de controle, outra o limite inferior. No meio, há a leitura média das amostras coletadas, a média das leituras e a leitura média ideal.

Trata-se de um gráfico particularmente útil quando o objetivo é analisar a evolução de um processo.

Ele mostra os resultados em uma linha contínua, sendo por isso indicado quando se pretende estudar como um processo se comporta ao longo do tempo.

Histograma

O histograma é um gráfico composto por um plano cartesiano, distribuído na forma de barras, que permite comparar a variação entre dados da mesma grandeza durante a passagem do tempo.

Embora também sirva para ilustrar dados cronologicamente, o histograma tem uma função mais comparativa, por mostrar dados de diferentes origens alinhados em colunas

Diagrama de Pareto

O Diagrama de Pareto ajuda a priorizar a resolução de problemas, conforme o princípio homônimo.

Ele ordena as frequências das ocorrências, a partir do princípio de Pareto, que diz que 80% das consequências são advindas de 20% das causas.

Na indústria, é relativamente comum que um problema esteja relacionado a outro, ou que diversos problemas aconteçam simultaneamente.

Condições como essas podem fazer com que a gestão leve tempo para tomar decisões, o que pode ser mitigado utilizando o método de Pareto e seu diagrama.

Quando usar o Controle Estatístico de Processos (CEP)?

Já sabemos que o CEP é usado para reduzir a variação, aumentar a qualidade e diminuir o desperdício.

Para que fique ainda mais claro, vamos ilustrar com um caso fictício, mas que poderia ser real.

Imagine uma fábrica de garrafas de vidro que produz 10.000 garrafas por dia.

A empresa quer garantir que todas as garrafas tenham a mesma espessura de parede para evitar produtos defeituosos (muito finos ou muito grossos) que podem quebrar ou não suportar a pressão interna.

Para tanto, seus gestores e líderes deverão seguir essas etapas no CEP:

- Coleta de dados: a equipe de qualidade mede a espessura de uma amostra de 50 garrafas a cada hora e anota os valores

- Gráfico de controle: com esses dados, um gráfico de controle é criado, mostrando a média das espessuras e os limites de controle superior e inferior (baseados em análises estatísticas)

- Monitoramento contínuo: a cada medição, os dados são plotados no gráfico para verificar se estão dentro dos limites estabelecidos.

- Ação corretiva: se algum ponto cair fora dos limites de controle, a equipe investiga a causa, como problemas na máquina de moldagem ou inconsistências na matéria-prima, e faz ajustes antes que o problema afete a produção em larga escala.

Pré-requisitos para conseguir aplicar o CEP em sua empresa

O principal pré-requisito para aplicar o Controle Estatístico de Processos em uma empresa é o estabelecimento de uma cultura organizacional data driven.

Isso quer dizer que a tomada de decisões na companhia deve ser guiada por dados.

Para que isso seja possível, é preciso que os gestores tenham muita informação à disposição.

Devem ser estabelecidos indicadores estratégicos e criada uma infraestrutura que facilite o monitoramento dos dados.

Por fim, a empresa precisa de colaboradores capacitados a compreender e interpretar esses dados, e também a estabelecer padrões estatísticos que facilitem a identificação de problemas, para então poderem trabalhar em ações corretivas ou preventivas.

Como medir um processo?

O primeiro passo para medir um processo é estabelecer seus indicadores-chave de performance, os já comentados KPIs.

São atributos que podem ser monitorados por instrumentos de medição e têm grande relevância no processo em questão.

A partir daí, a ferramenta usada para medição de um processo é a carta de controle, que, como vimos, é utilizada para acompanhar as variações.

Nela, constam os limites de controle (superior e inferior), que servem de referência para identificar se a variação está dentro do grupo de causas comuns ou especiais.

A partir do resultado dessas medições e do acompanhamento do gráfico, planeja-se o que deve ser feito, sempre com o conceito de melhoria contínua em mente.

Variáveis importantes em um processo (KPIs)

Conforme explicamos antes, os KPIs são métricas de grande relevância para os processos.

É com o monitoramento desses números que se controla a qualidade da produção.

Mas quais são as informações que podem ser consideradas KPIs?

É claro que a resposta vai depender muito de diversas particularidades.

O que podemos adiantar é que existem algumas categorias de indicadores, sobre os quais vamos falar abaixo.

Considerá-las é importante para ter uma visão completa dos fatores de diferentes ordens que impactam na produção.

Indicadores de produtividade

São números que correspondem à eficiência do uso dos recursos.

Um resultado positivo significa que a empresa produz bem em relação aos recursos disponíveis.

Como um dentre tantos exemplos de KPI de produtividade, destaca-se a relação produção/hora de trabalho, da máquina ou do colaborador.

Outro KPI dessa categoria é o Overall Equipment Effectiveness (OEE), que mede a eficiência global dos equipamentos.

Indicadores de qualidade

Complementam os indicadores de produtividade, pois de nada adianta produzir em um ritmo acelerado se há muitos desvios, falhas, defeitos e não conformidades entre o que foi produzido e os requisitos ou padrões predefinidos.

Um exemplo de indicador de qualidade é o DPMO, ou defeitos por milhão de oportunidade, sendo que uma oportunidade é cada possível defeito que pode haver em um processo.

Indicadores de capacidade

São KPIs que medem a capacidade de resposta de um processo.

Por exemplo, a quantidade de itens que uma máquina é capaz de embalar durante um determinado período de tempo.

Não confunda com indicador de produtividade, pois este trata da média do que de fato foi embalado, e não o potencial máximo, que é o caso do indicador de capacidade.

Indicadores estratégicos

São os indicadores relacionados às metas de objetivos estratégicos da organização.

Sua definição vai depender da visão que os administradores têm sobre os desafios e o posicionamento futuro da empresa no mercado.

Entre os muitos indicadores nessa categoria está o Mean Time Between Failures (MTBF), que mede o tempo médio entre falhas.

Estabilidade do processo

Um dos conceitos mais importantes no Controle Estatísticos de Processo é a estabilidade do processo.

Isso porque, no geral, a ferramenta é aplicada para preservar um padrão de desempenho, ou seja, para que o processo seja estável, sem grandes variações.

Um processo em que há muitas variações por causas especiais não é estável, pois estamos falando de eventos com alto grau de imprevisibilidade e incerteza.

Estabilidade, portanto, é sinônimo de um controle de qualidade feito com competência, que resulta em melhores produtos ou serviços ofertados ao cliente, com menos custos operacionais.

Controle estatístico de processos e o Seis Sigma

A metodologia Six Sigma é empregada em indústrias do mundo todo.

Implementada pela primeira vez na Motorola, onde se criou e se desenvolveu, ela fundiu-se com os conceitos enxutos, dando origem ao método Lean Six Sigma.

Ela tem como principal finalidade a redução na variação dos processos. Tudo a ver com o assunto deste artigo, não é mesmo?

Acontece que Seis Sigma é um termo mais amplo que CEP, pois envolve um conjunto de métodos e técnicas de melhoria de processos, enquanto o CEP é uma dessas ferramentas.

Para que sua empresa tenha sucesso de verdade na diminuição da variação nos processos – e, consequentemente, na redução das falhas e defeitos da produção –, o recomendado é adotar a metodologia.

Desse modo, haverá um entorno propício para a utilização da ferramenta, que certamente trará resultados muito melhores.

Conclusão

Os processos variam, quaisquer que sejam, não importa os produtos ou serviços a que eles se destinam a produzir.

Ferramentas como o Controle Estatístico de Processos (CEP) são o começo de um novo mindset, em que os dados são melhor aproveitados para elevar a qualidade.

O CEP permite identificar as variações e classificá-las de acordo com suas causas: comuns ou especiais.

A partir daí, fica mais fácil executar ações que corrigem os problemas ou tornam a produção ainda mais eficiente.

Seja um especialista em solucionar problemas, qualificando-se nos cursos EAD da Escola EDTI ou nas formações Green Belt e Black Belt em Lean Six Sigma.